Zur Herstellung eines Produkts höchster Qualität notwendig sind die Verwendung vollwertiger Materialien und ein entsprechend geplanter technologischer Prozess. Kontrollen auf jeder Produktionsstufe garantieren die Entstehung von Bohrhaken, die nicht nur die Anforderungen der Norm EN 959:2007 erfüllen, sondern eine wesentlich größere Belastbarkeit aufweisen..

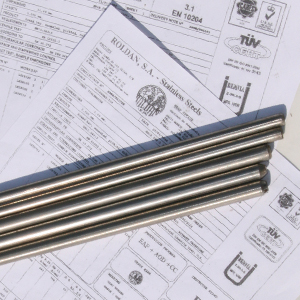

1. Materialien

Bei der Produktion werden Stäbe aus austenischem rostfreiem Stahl in zwei Gattungen verwendet: 0H18N9 (304 gem. AISI) und 0H17N12M2T (316 gem. AISI). Bei Verankerungen, die aus mehreren Teilen bestehen (z.B. Abseilstationen) sind alle Bestandteile aus Stahl gleicher Gattung, was die Möglichkeit des Auftretens galvanischer Korrosion verhindert, hergestellt. Die Stäbe kommen aus renommierten spanischen Hütten und werden über autorisierte Importeure gekauft. Im Schweißprozess werden Schweißgüter des führenden Herstellers von Schweißmaterialien – der Firma ESAB, entsprechend zur Gattung des geschweißten Stahls gewählt, verwendet. Das TIG-Schweißen benötigt Anwendung entsprechender Schutzgase; bei austenischem Stahl werden beste Ergebnisse bei Verwendung von Argon (Ar) mit geringer Beimischung (0,03%) von Stickstoffoxid (NO) erreicht.

2. Anlagen

Voraussetzung des Erhalts ordnungsgemäßer Schweißnähte ist Verwendung moderner Anlagen, die Stabilität aller vorgegebenen Parameter des Stromverlaufes, gemäß der technologischen Anleitung, garantieren. Um diese Anforderungen zu erfüllen, verwendet werden Inverter-Schweißgeräte der Firma JLT, die Arbeit mit der Technik des WIG-Impuls-Schweißens und voll programmierbaren Verlauf der Schweißstromparameter, ermöglichen.

3. Umformen

Schneiden, Rändeln und Biegen der Stahlstäbe erfolgt ausschließlich im Kaltverfahren, mit Verwendung mechanischer Hochleistungspressen. Die Ausrüstung, die bei der Implementierung des Produktionsprozesses hergestellt wurde, sichert den Erhalt einer kontrollierten und wiederholbaren Form der einzelnen Elemente der Verankerungen.

4. Vorbereitung zum Schweißen

Vor dem Schweißprozess notwendig ist die Reinigung der Stahlelemente von den bei der Umformung verwendeten Schmierstoffen. Zu diesem Zweck werden Ätzbäder und danach Bäder mit Zusatz starker basischer Waschmittel verwendet. Nach dem Spülen im klaren Wasser ist die Trocknung der zu schweißenden Flächen notwendig.

5. Schweißen

Alle Elemente werden manuell, mit der Technik des WIG-Impuls-Schweißens, in Argon-Schutzatmosphäre, gemäß der erarbeiteten technologischen Anleitung, geschweißt. Es erlaubt präzise Nähte, die keine zusätzliche mechanische Bearbeitung benötigen, zu erhalten.

6. Ätzen

Während des Schweißprozesses entsteht eine Schicht bunter Oxide, die vorläufig in Ätzbädern entfernt wird. Dadurch wird die völlige Reinigung der Naht und der Metalloberfläche in ihrer Nähe sehr einfach – es erfolgt durch Bürsten. Die Entfernung der durch Oxide hervorgerufenen Verfärbungen ist für die spätere Durchführung an den Oberflächen der Verankerungen einer Passivierung, notwendig.

7. Bürsten

Endgültige und vollständige Entfernung der Oberflächenverunreinigungen aus den geschweißten Elementen wird durch mechanische Bearbeitung mit rostfreien Bürsten mit verschiedener Borstenstärke.

8. Oberflächenpassivierung

Endstufe des technologischen Prozesses ist das Passivierungsbad, das auf der Oberfläche der Verankerungen eine Passivschicht, die wesentlich Beständigkeit gegenüber Korrosion steigert, entstehen lässt. Nach dem Eintauchen in eine saure Lösung notwendig ist Durchführung einer neutralisierenden Spülung.

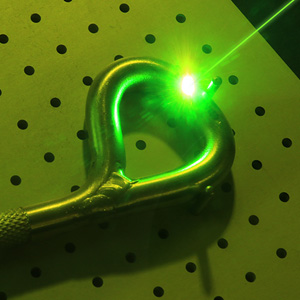

9. Kennzeichnung

Laserkennzeichnung ermöglicht dauerhafte Kennzeichnung jeweiliger Modelle der Verankerungen, gemäß der Norm EN 959.

biuro@kotwa.pl

biuro@kotwa.pl

+48 603 329 129

+48 603 329 129